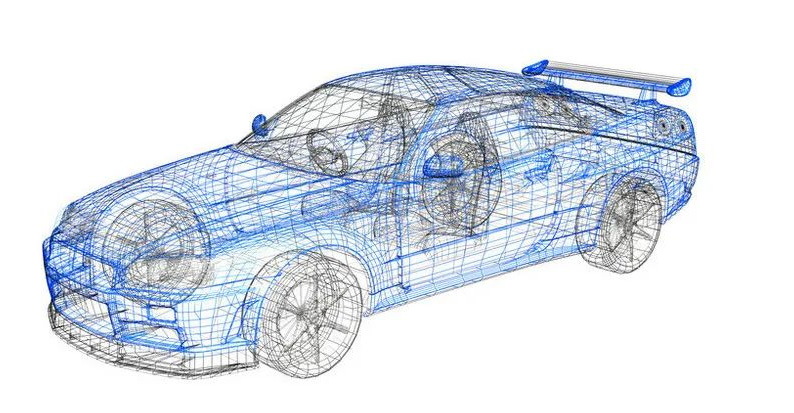

Šta je zadnje krilo

"Repni spojler", također poznat kao "spojler", češći je kod sportskih automobila i sportskih automobila, koji mogu efikasno smanjiti otpor zraka koji automobil stvara pri velikoj brzini, uštedjeti gorivo i imati dobar izgled i dekorativni efekat.

Glavna funkcija zadnjeg krila je da na automobil djeluje četvrta sila zraka, odnosno da osigura prianjanje uz tlo. Može kompenzirati dio uzgona, kontrolirati lebdenje automobila i smanjiti utjecaj otpora vjetra, tako da se automobil može kretati blizu ceste, čime se poboljšava brzina automobila. Stabilnost vožnje.

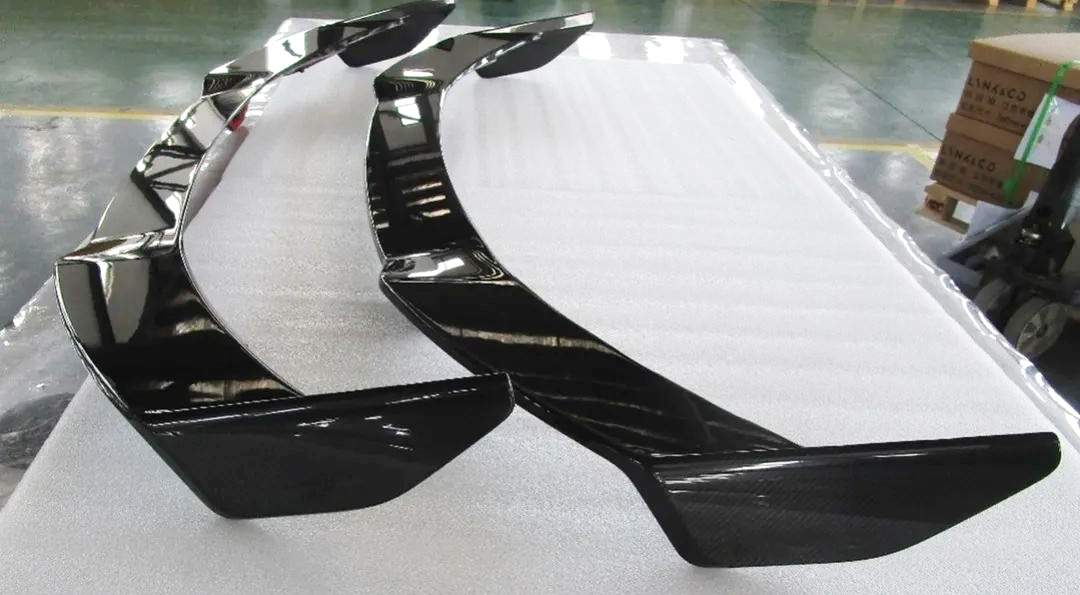

HRC jednodijelno zadnje krilo od karbonskih vlakana

Postojeći proces izrade repnih krila uglavnom koristi brizganje plastike ili vakuumsko infuzijsko brizganje vlaknastih kompozitnih materijala, ali ima sljedeće nedostatke:

Krutost i čvrstoća zadnjeg krila izrađenog brizganjem su nedovoljne, a vijek trajanja je kratak;

Površinski izgled plastičnog repnog peraja i repnog peraja dobivenog vakuumskim brizganjem nije estetski ugodan i ne može zadovoljiti zahtjeve vrhunskih modela koji teže jedinstvenom i izvrsnom izgledu;

Tradicionalno repno peraje se kombinuje u ukupni oblik kroz proces sekundarnog lijepljenja, ali ova metoda proizvodnje ima nedostatke niske efikasnosti obrade, lakog savijanja i deformacije proizvoda, a jaz između lijepljenja ozbiljno utiče na izgled oblika;

Osim toga, vanjski dijelovi automobila i strukturni dijelovi koji su prethodno proizvedeni postupkom vakuumske infuzije ili PCM prepreg livenjem u Kini su u osnovi na nivou provjere, a njihova veličina i performanse su nestabilne, što ne može zadovoljiti zahtjeve automobilske industrije za seriju i stabilnost.

HRC tim je istražio niz tehnologija proizvodnje i testiranja kao što su verifikacija materijala, strukturni dizajn, simulacijska analiza, razvoj kalupa, razvoj CNC alata, razvoj alata za lijepljenje i tehnologija testiranja, savladavajući poteškoće jednu po jednu i uspješno razvijajući rep od karbonskih vlakana u jednom komadu. Ima složen oblik, lijep izgled, zahtjevne funkcionalne zahtjeve, jaka mehanička svojstva i ispunjava zahtjeve male težine, s ukupnom težinom manjom od 1,6 kg.

Postojeći proces izrade repnih krila uglavnom koristi brizganje plastike ili vakuumsko infuzijsko brizganje vlaknastih kompozitnih materijala, ali ima sljedeće nedostatke:

Krutost i čvrstoća zadnjeg krila izrađenog brizganjem su nedovoljne, a vijek trajanja je kratak;

Površinski izgled plastičnog repnog peraja i repnog peraja dobivenog vakuumskim brizganjem nije estetski ugodan i ne može zadovoljiti zahtjeve vrhunskih modela koji teže jedinstvenom i izvrsnom izgledu;

Tradicionalno repno peraje se kombinuje u ukupni oblik kroz proces sekundarnog lijepljenja, ali ova metoda proizvodnje ima nedostatke niske efikasnosti obrade, lakog savijanja i deformacije proizvoda, a jaz između lijepljenja ozbiljno utiče na izgled oblika;

Osim toga, vanjski dijelovi automobila i strukturni dijelovi koji su prethodno proizvedeni postupkom vakuumske infuzije ili PCM prepreg livenjem u Kini su u osnovi na nivou provjere, a njihova veličina i performanse su nestabilne, što ne može zadovoljiti zahtjeve automobilske industrije za seriju i stabilnost.

HRC tim je istražio niz tehnologija proizvodnje i testiranja kao što su verifikacija materijala, strukturni dizajn, simulacijska analiza, razvoj kalupa, razvoj CNC alata, razvoj alata za lijepljenje i tehnologija testiranja, savladavajući poteškoće jednu po jednu i uspješno razvijajući rep od karbonskih vlakana u jednom komadu. Ima složen oblik, lijep izgled, zahtjevne funkcionalne zahtjeve, jaka mehanička svojstva i ispunjava zahtjeve male težine, s ukupnom težinom manjom od 1,6 kg.

Prednosti zadnjeg krila od karbonskih vlakana

Tehnologija oblikovanja integrirana u proizvod. Proizvodi se mogu stabilno proizvoditi u serijama, što ne samo da poboljšava efikasnost proizvodnje, već i štedi troškove razvoja i smanjuje troškove proizvoda.

Proces oblikovanja u jednom dijelu smanjuje proces lijepljenja i izbjegava savijanje i deformacije tokom procesa lijepljenja. Osim toga, jedinstveni dizajn ovog proizvoda može istaknuti sportski osjećaj cijelog vozila.

Jednostavna je za ugradnju i olakšava naknadnu demontažu i održavanje, zadovoljavajući potrebe kupaca za praktičnošću montaže vozila. Korištenjem kombinacije mehaničkog spoja zakovicama i plastičnim kopčama, metoda montaže je sigurnija i pouzdanija.

Razuman dizajn linije razdvajanja proizvoda, ostvaruje kontrolu linije razdvajanja proizvoda unutar 0,2 mm, kako bi se osigurao prekrasan efekat 3K teksture na površini.

Izgled je zaštićen bojom visokog sjaja, koja zadovoljava test starenja na svjetlosti više od 2000 sati i test performansi starenja na toplini, a istovremeno osigurava prekrasan izgled proizvoda.

Ukupna težina proizvoda je manja od 1,6 kg. Uz malu težinu, zadovoljava više od 30 standarda performansi, kao što su test vibracija visoke frekvencije od 5-200 Hz i test udara na niskoj temperaturi od -30 °C.

Dizajn unutrašnje šuplje strukture značajno smanjuje težinu proizvoda, efikasno smanjujući otpor vjetra i potrošnju goriva. Testovi pokazuju da montaža ovog proizvoda može povećati potisni pritisak pri maksimalnoj brzini sa 11 kg na 40 kg pod uslovom da koeficijent otpora vjetra ostane u osnovi nepromijenjen, što značajno poboljšava stabilnost upravljanja.

Primjena karbonskih vlakana na zadnjem krilu

Proizvod ima niz nezavisnih prava intelektualnog vlasništva i masovno se proizvodi. Povratne informacije s tržišta i zadovoljstvo kupaca ovog proizvoda su odlični, što uveliko promovira razvoj i primjenu dijelova od karbonskih vlakana u automobilskoj industriji.

Vrijeme objave: 11. mart 2022.