Kvalitet FRP kalupa direktno je povezan s performansama proizvoda, posebno u pogledu brzine deformacije, trajnosti itd., što se prvo mora zahtijevati. Ako ne znate kako otkriti kvalitet kalupa, pročitajte nekoliko savjeta u ovom članku.

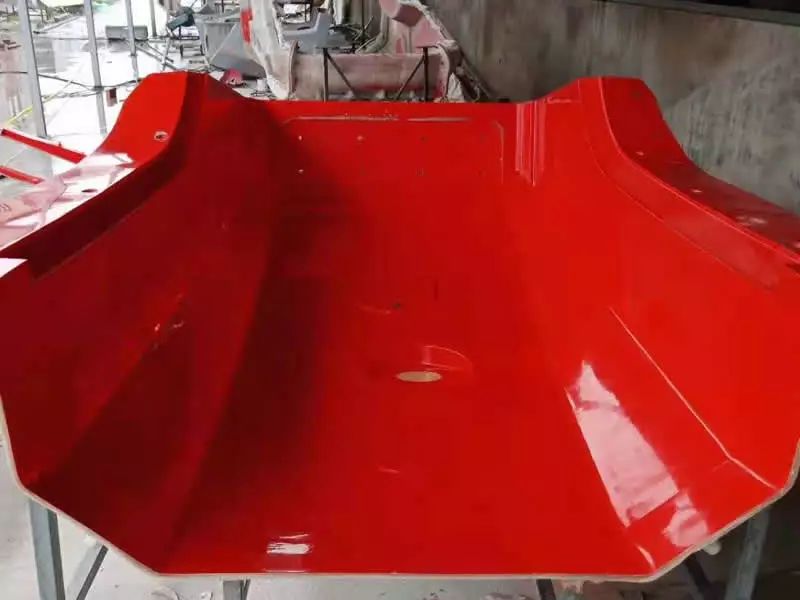

1. Površinski pregled kalupa se vrši kada stigne, a potrebno je da na površini ne bude vidljivih uzorka tkanine;

2. Debljina gelcoata kalupa je veća ili jednaka 0,8 mm, a debljina gelcoata je debljina sloja gelcoata nakon stvrdnjavanja i oblikovanja, a ne debljina mokrog filma;

3. Na površini ugla kalupa ne smije biti taloženja smole.

4. Glavno tijelo kalupa, odnosno temperatura termičke deformacije FRP laminata, prema parametru smole iz 2001. godine ≥110 ℃.

5. Sjaj i ravnost površine gelcoata su neophodni za postizanje površine A-nivoa. Za horizontalnu ravan, silueta se može jasno prikazati bez deformacija.

6. Zahtjevi za tvrdoću površine gelcoata: prosječna vrijednost tvrdoće sabirnice od 10 disperzionih tačaka mjerenih tijelom kalupa je veća od 35.

7. Površinsko stanje kalupa zahtijeva da na površini kalupa nema mjehurića, da u gelcoatu i laminatu kalupa nema više od 3 mjehurića unutar 1 m2 vidljivih mjehurića; da na površini kalupa nema vidljivih tragova četkanja, ogrebotina i tragova popravke, te da na površini kalupa nema više od 5 rupica unutar 1 m2 površine. A, ne smije doći do pojave slojeva.

8. Čelični okvir kalupa je razuman i mora imati cjelokupnu strukturu okvira. Stezna platforma mora biti čvrsta i ne smije se lako deformirati; hidraulični uređaj se otvara i zatvara glatko i glatko, brzina je podesiva, a obezbijeđen je i prekidač za kretanje, koji može podnijeti vrijeme otvaranja i zatvaranja > 1000 puta pri normalnoj upotrebi.

9. Kalup je dizajniran prema procesu vakuumskog lijevanja proizvoda, debljina glavnog dijela kalupa mora dostići 15 mm, a debljina prirubnice kalupa mora biti ≥18 mm.

10. Pozicione igle kalupa su metalne igle, a igle i FRP dijelovi trebaju biti zapečaćeni.

11. Linija rezanja kalupa se strogo pregleda u skladu sa standardom proizvoda.

12. Veličina kalupa koja se podudara mora biti tačna, a greška podudaranja između odgovarajućih dijelova mora biti ≤1,5 mm.

13. Normalni vijek trajanja kalupa ne smije biti manji od 500 kompleta proizvoda.

14. Ravnost kalupa je ±0,5 mm po linearnom metru i ne smije biti neravnina.

15. Sve dimenzije kalupa garantuju grešku od ±1 mm, a na površini laminata nema neravnina.

16. Površina kalupa ne smije imati nedostatke poput rupica, uzorka narandžine kore, ogrebotina od brusnog papira, pukotina u obliku pilećih nogu itd., a luk treba imati gladak prijelaz.

17. Kalup se naknadno stvrdnjava na visokoj temperaturi od 80°C i vadi iz kalupa nakon 8 sati.

18. Kalup se ne može deformirati pod egzotermnim vršnim uslovima od 90℃-120℃, a na površini se ne smiju pojaviti tragovi skupljanja, pukotine i neravnine.

19. Između čeličnog okvira i kalupa treba postojati razmak veći od 10 mm, a spoj dva tijela treba biti obložen plutom ili višeslojnim pločama iste debljine.

20. Spoj kalupa za odvajanje se ne može dislocirati, dizajn pozicioniranja kalupa je razuman, kalup se oslobađa, rukovanje proizvodom je jednostavno i kalup se lako skida.

21. Ukupni negativni pritisak u kalupu je podložan 0,1, a pritisak se održava 5 minuta.

Vrijeme objave: 22. mart 2022.